10 Teknologi Fabrikasi untuk Lembaran Cermin Akrilik

Penggunaan cermin akrilik semakin meluas, adakah anda tahu apakah teknologi pembuatan utama kepingan cermin akrilik?

DHUA sebagai pengilang profesional kepingan cermin plastik di sini menyenaraikan 10 teknologi fabrikasi berikut untuk cermin akrilik.

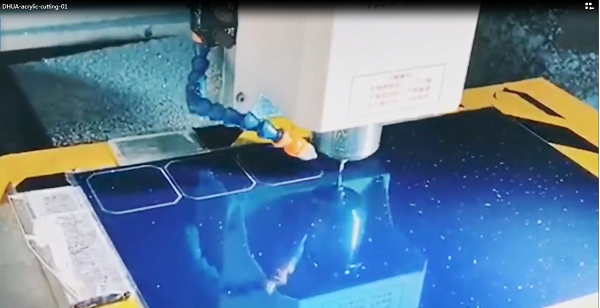

Memotong gergaji, proses pemotongan penghala

Apabila kami menerima pesanan tersuai dengan keperluan lukisan yang ditetapkan, kami akan memotong kepingan cermin akrilik mengikut keperluan lukisan pelanggan.Kami biasanya memanggil proses pemotongan ini sebagai bahan pembukaan, menggunakan alat pemotong atau mesin, seperti pisau cangkuk, Gergaji besi, gergaji coping, gergaji jalur, gergaji meja, jigsaw dan penghala, untuk memotong kepingan cermin akrilik mengikut saiz dan bentuk yang ditentukan mengikut keperluan pelanggan.

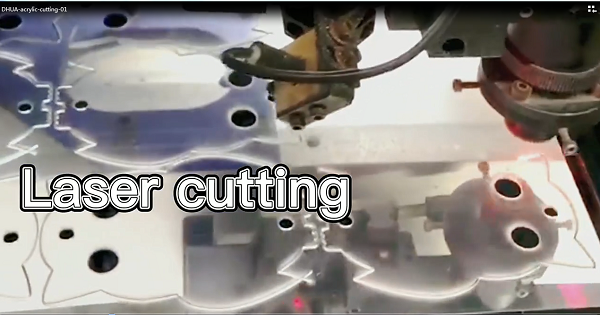

Proses pemotongan laser

Berbanding dengan mesin pemotong biasa, mesin pemotong laser terutamanya dicirikan oleh penggunaan pemotongan laser, mendapat manfaat daripada penjimatan ruang, menjimatkan kawasan pemotongan, dan pemotongan mudah mengikut lukisan, semua jenis imej pemotongan, walaupun imej yang kompleks, pemotongan tidak ada masalah. .

Proses Pembentukan Termo

Akrilik sebagai termoplastik menawarkan kelebihan yang kita boleh membentuknya dengan mudah dan memberikannya pelbagai bentuk.Apa yang diperlukan hanyalah haba.Kami memanggil proses ini sebagai thermoforming, juga dikenali sebagai lenturan panas.

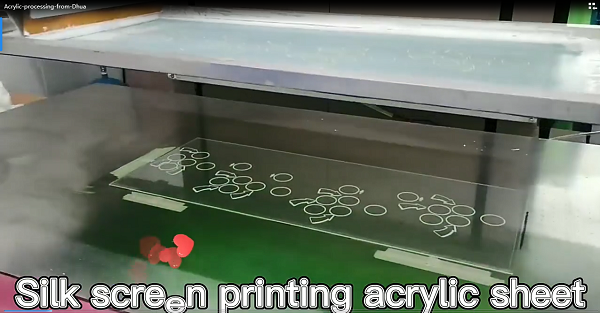

Proses percetakan skrin

Percetakan skrin ialah proses memindahkan dakwat ke substrat akrilik melalui jejaring, menggunakan squeegee/roller untuk mengisi apertur terbuka.Percetakan skrin pada akrilik telah digunakan secara meluas pada item yang diperbuat daripada bahan akrilik.Anda boleh mencetak imej, logo dan teks berwarna penuh, berkualiti foto dan teks terus pada cermin akrilik.

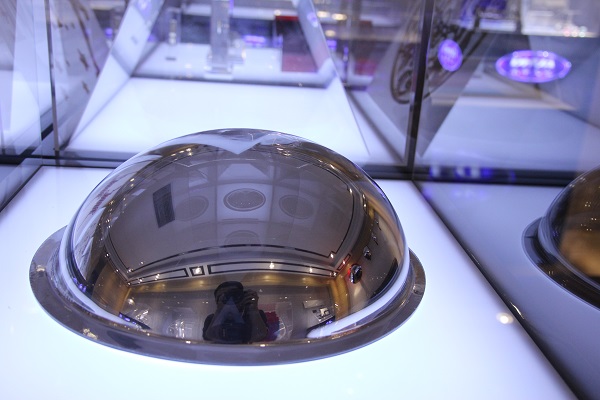

tiuppengacuan process

Proses pengacuan tamparan adalah sejenis proses thermoforming, kaedahnya terutamanya dengan meniup.Selepas rawatan haba, kepingan akrilik dihembus keluar hemisfera dalam saiz yang diperlukan, dan kemudian acuan tetap dengan acuan.

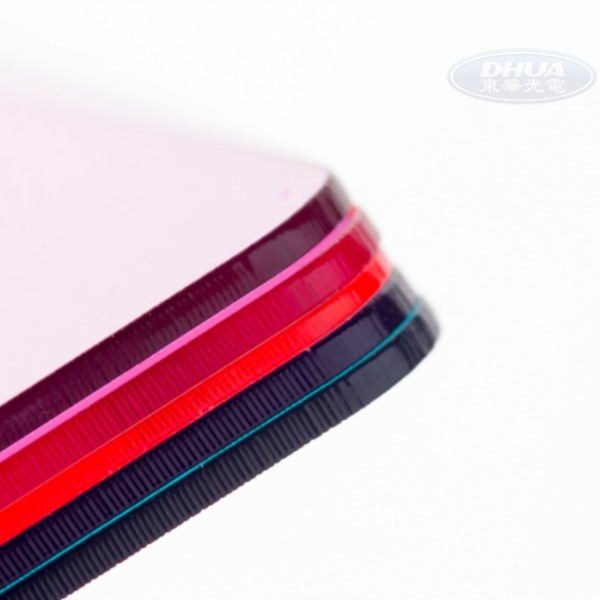

Gmembilas dan menggilapg proses

Pengisaran dan penggilap adalah proses selepas memotong kepingan cermin akrilik atau kepingan akrilik.Selepas memotong, tepi cermin mungkin kasar, dan sesetengahnya akan menyebabkan kesan visual yang kurang baik.Pada masa ini, kita perlu menggunakan alat penggilap untuk menggilap sekeliling kepingan akrilik, menjadikannya licin tanpa menyakiti tangan dan menjadikannya kelihatan sempurna.

Proses ukiran

Ukiran ialah proses pembuatan/pemesinan tolak di mana alat mengikis bahan daripada bahan kerja untuk menghasilkan objek bentuk yang dikehendaki.Pada masa kini, proses caving biasanya dilakukan oleh penghala CNC yang merupakan mesin pemotong dikawal komputer yang mempunyai pemotong yang dipasang pada gelendong berputar untuk menjalankan proses pemotongan.

Proses penggerudian

Penggerudian akrilik merujuk kepada teknik yang anda gunakan untuk membuat lubang pada bahan akrilik untuk tujuan yang berbeza.Apabila menggerudi bahan akrilik, anda akan menggunakan alat yang biasa dikenali sebagai mata gerudi, yang juga berbeza dari segi saiz.Penggerudian akrilik adalah perkara biasa dalam kebanyakan papan tanda, produk hiasan, aplikasi bingkai dll.

Salutan vakumproses

Cermin Akrilik diperbuat daripada kepingan akrilik yang diproses secara berterusan dan kemudian dicipta menggunakan proses pengetatan vakum, di mana kepingan itu diberi kemasan cermin yang disokong oleh salutan pelindung yang tahan lama.Dengan mesin salutan vakum, kita boleh membuat kepingan cermin akrilik bermuka dua, akrilik separa lutsinar lihat melalui cermin, kepingan cermin akrilik pelekat sendiri.

Proses pemeriksaan

Selain pemeriksaan visual asas, dan pemeriksaan panjang, lebar, ketebalan, warna dan kesan cermin untuk kepingan cermin akrilik, terdapat lebih banyak pemeriksaan profesional untuk memastikan kualiti kepingan cermin akrilik kami, seperti ujian kekerasan, Ujian tahan haus, ujian penyimpangan kromatik. , ujian hentaman, ujian lenturan, ujian kekuatan lekatan dll.

Masa siaran: Nov-17-2022